Análisis de las causas de fallas reiteradas de los punzones destinados al recalcado en caliente de tubos en TuboCaribe, TENARIS.

Marzo 2024

Empresa SERIDME

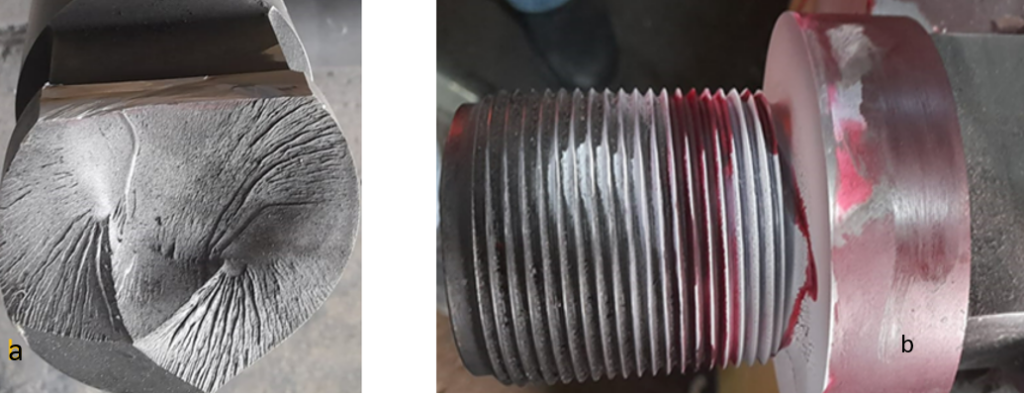

Problema: En el mes de noviembre del 2024, de un grupo 11 punzones de 3 ½ “, de acero QRO 90, se fracturaron 6 sin operar uno tras otro, bajo los esfuerzos del apriete en el acople con porta punzón. Luego en otro momento posterior se fueron a instalar otros dos punzones en la recalcadora, en este caso con nitruración sólo en la zona de trabajo y no en la zona robusta, ni en la zona de rosca; uno de estos falló al ser montado en el porta punzón, sin trabajar. El estudio se enfocó en determinar las causas de fractura prematura reiteradas de dichos punzones y proponer soluciones bajos los principios de la Economía Circular, figura 1.

Figura 1: a) vista frontal de un punzón fracturado en el montaje y b) detección de grietas con ensayo de tintas penetrantes y ultrasonido de un punzón sin operar.

Estudio desarrollado.

Se hace inspección visual y análisis fractográfico de los punzones fracturados, así como ensayos no destructivos (ultrasonido y tintas penetrantes) en los punzones no instalados. Estos análisis revelaron el origen de las grietas. Además, se realizaron ensayos de dureza, estudios microestructurales mediante microscopía óptica (MO) y electrónica de barrido (SEM/EDX), y un análisis espectral de composición química. Se profundizó en los tratamientos térmicos y termoquímicos aplicados, así como en los diagramas termocinéticos del acero. Se hizo un RCA a partir del árbol lógico de fallas y los 5 por qué, lo que permitió encontrar la causas de fallas y proponer soluciones.

Resultados

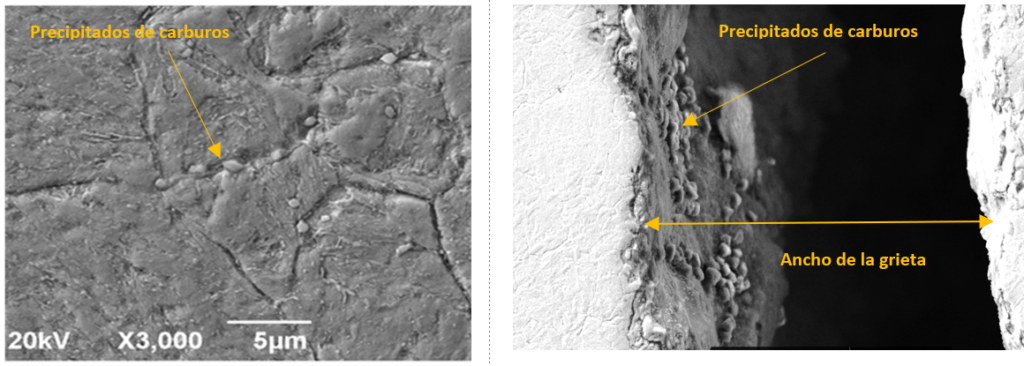

Este fenómeno se atribuyó al control deficiente de las velocidades de enfriamiento durante el temple al aire e los punzones, lo cual provocó la formación de carburos indeseables según los diagramas termo cinéticos (CCT) del acero PREMIUM QRO, incidiendo en la formación de carburos indeseables en los límites de grano con la aparición y avance de las grietas incluso antes de que los punzones fueran utilizados, figura 2.

Figura 2: Imagen SEM/EDX, mostrando las grietas y los carburos en los límites de grano.

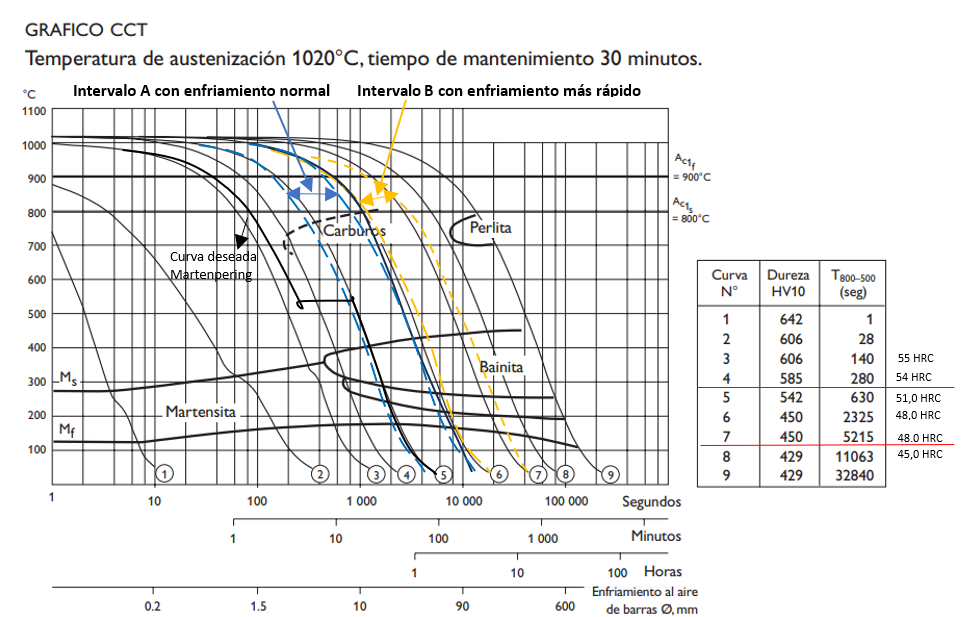

¿Cómo se forman los carburos abundantes en los límites de grano? Se valoraron varias hipótesis y se llegó a la conclusión de que lo más probable está relacionada con cambios en la velocidad de enfriamiento durante el temple en el intervalo de temperatura entre los 800 °C y 500 °C. podemos analizar dos posibles casos, como se representan en el diagrama termocinético de la figura 3,

Caso A, En un enfriamiento con aire más frío y blower eficiente con las velocidades de enfriamiento entre 5 (en la superficie del punzón) y 6 (en el centro del punzón) y las durezas estarán entre los 51 y 48 HRC.

Caso B, En un enfriamiento con aire más más cálido y poco forzado, con las velocidades de enfriamiento entre 6 (en la superficie del punzón) y 8 (en el centro del punzón) y las durezas medidas en la superficie se mantienen en el orden de los 48 HRC

¿Cuál es la diferencia fundamental entre estos dos casos?

En ambos casos se forma: carburos, austenita y martensita. En el caso B, se forman muchos carburos gruesos en los límites de grano de la austenita aún no transformada, luego se forma bainita y martensita, quedando austenita residual; en el caso A, primero se forma pocos carburos finos en el límite de grano de la austenita, menor % de bainita y mayor % de martensita con alguna austenita retenida. En los procesos de revenido la austenita residual se transforma en martensita y toda la martensita se transforma en bainita carburos finos en su interior que es lo deseado. En fin, en el caso B se forman muchos carburos gruesos en el límite de grano de la austenita sin transformar aún, los que perduran como una fase frágil, que bajo tensiones térmicas o por cambios de fases posteriores se agrietan fácilmente y como consecuencia será menor el % de carburos finos deseados en la bainita al final del proceso.

Figura 3. Diagrama CCT del acero QRO 90, con dos casos de enfriamientos diferentes: Caso A de enfriamiento más severo y caso B de enfriamiento menos severo.

Todo lo anterior explica que se requiere tener un control muy preciso de las velocidades de enfriamiento d ellos punzones templados al aire, garantizando la condición A de enfriamiento más rápidos.

Existe un método de temple, el más recomendado para minimizar las tensiones térmicas y microestructurales durante el temple y minimizar así el riesgo de agrietamiento, que llama “Martenpering”, el cual está representado en la figura 1 (curva en negro); en este caso no se forman carburos primarios, se reducen los gradientes de temperatura por la permanencia en baños de sales y todo el acero se transforma en martensita casi simultáneamente con bajas tensiones y luego en el revenido los precipitados (carburos) quedan disperso dentro de la matriz bainítica, que es lo deseado. Este proceso es más costoso que el temple al aire forzado.

Observaciones.

No se tienen los detalles de los procesos de temple y revenido, ni de los posibles errores humanos y latentes, que pudieron haber ocurrido, que provocaron la formación de grietas. Aquí, se mencionan los principales errores que podrían ser causales de las grietas presentes; Sólo el equipo de trabajo de la empresa que desarrolla los tratamientos podría revisar ¿qué pasó realmente?